广州白云区某基坑支护工程拟采用拉森钢板桩作为主要支护结构,为确保施工安全、进度可控及工程质量达标,特制定本施工组织设计,并同步编制桩体检测计划。本项目位于广州市白云区核心区域,周边建筑物密集,地下管线复杂,地质条件以淤泥质土、粉质黏土和砂层为主,地下水位较高,对支护结构的稳定性与止水性能提出了较高要求。

一、工程概况与施工目标

本工程基坑开挖深度约为8.5米,平面尺寸约为60m×40m,采用U型拉森Ⅳ型钢板桩进行支护,桩长15米,入土深度约6.5米,配合一道内支撑系统(H型钢围檩+Φ609钢管支撑)形成稳定支护体系。施工目标包括:确保基坑边坡稳定,控制地表沉降在允许范围内(≤30mm),有效隔断地下水渗流,保障周边建筑与地下设施安全。

二、施工准备

-

技术准备

组织技术人员熟悉施工图纸与地质勘察报告,完成测量放线复核,确定钢板桩轴线位置。编制专项施工方案并通过专家论证,完成安全技术交底。 -

材料与设备准备

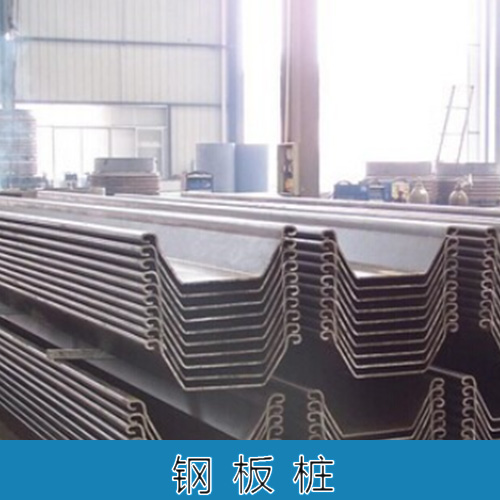

拉森钢板桩选用Q235B材质,规格为400mm宽、170mm高、15.5mm厚,单根长度15m,进场前需查验出厂合格证及外观质量(无明显变形、裂纹)。打桩设备采用履带式振动锤(激振力≥400kN)配合液压打桩机,配备GPS定位系统用于精准导向。 -

现场布置

设置材料堆放区、机械作业区与临时通道,确保施工车辆进出顺畅。布设排水沟与集水井,防止雨水积聚影响施工。同时对周边建筑物及道路设置沉降观测点,实施动态监测。

三、施工工艺流程

-

测量放线

根据设计图纸放出钢板桩轴线,每间隔10米设置控制点,采用全站仪校核。 -

导架安装

在桩位两侧设置双层工字钢导架,确保钢板桩打入时的垂直度与直线度。导架标高应与设计桩顶标高一致。 -

钢板桩施打

采用“逐根打入法”,从基坑一角开始顺延施工。首根桩作为基准桩,严格控制其垂直度(偏差≤1%),后续桩通过锁口对接依次施打。振动锤夹持桩顶,低频启动初步定位,确认无偏移后加大振幅沉桩至设计标高。 -

接桩与切割

若需接长,采用焊接方式连接,焊缝需满焊并做防腐处理。桩顶高出设计标高部分采用气割切除,保证顶面平整。 -

支撑系统安装

钢板桩闭合后,立即安装第一道内支撑。先焊接围檩托架,吊装H型钢围檩并固定,随后安装Φ609钢管支撑,施加预应力至设计值(约800kN),确保支护体系及时受力。 -

基坑开挖与监测

分层开挖,每层不超过2米,随挖随撑。同步开展支护结构位移、支撑轴力、地下水位及周边建筑物沉降监测。

四、质量控制措施

- 钢板桩进场须经监理验收,抽检比例不低于5%。

- 施打过程中使用经纬仪或垂球监控垂直度,发现偏移立即纠偏。

- 锁口对接严密,必要时涂抹黄油减少摩擦,防止撕裂。

- 焊接接头需经超声波探伤检测,确保强度满足要求。

- 支撑系统安装后进行扭矩复验,防止松动。

五、安全文明施工

施工现场实行封闭管理,设置警示标志与夜间照明。打桩作业避开居民休息时段,控制噪音在《建筑施工场界环境噪声排放标准》限值内。废料集中堆放,定期清运。所有作业人员持证上岗,佩戴安全防护用品,高空作业系好安全带。

六、桩体检测计划

为验证钢板桩施工质量与支护性能,制定如下检测计划:

-

完整性检测

采用低应变反射波法对不少于总桩数10%的钢板桩进行完整性检测,重点检查桩身是否存在断裂、缩颈等缺陷。 -

承载力检测

选取3根代表性桩进行静载试验,加载至设计荷载的1.5倍,持荷时间不少于30分钟,观测沉降变化,判断抗拔与抗侧移能力。 -

锁口密封性检测

在地下水位较高区段,向相邻锁口注入染色水,观察是否渗漏,评估止水效果。 -

应力与变形监测

安装钢筋计与测斜仪,实时采集桩体应力分布与侧向位移数据,预警异常变形。 -

检测频率

完整性检测在全部打桩完成后3日内完成;承载力检测在支撑安装前完成;监测数据每日汇总分析,遇突变情况立即启动应急预案。

七、应急预案

针对可能出现的桩体倾斜、涌水、支撑失稳等情况,成立应急小组,储备砂袋、注浆设备、备用支撑构件。一旦监测值超过预警阈值(如位移速率>5mm/d),立即停止开挖,回填反压,并组织专家会诊调整方案。

综上所述,本施工组织设计结合白云区地质特点与周边环境要求,系统规划了拉森钢板桩施工全过程,并配套科学的检测与监测机制,旨在实现安全、高效、可控的施工目标,为后续主体工程建设提供坚实保障。